Zajmując się od wielu lat produkcją i regeneracją części do silników motocyklowych przez nasz warsztat “przepuściliśmy” tysiące wałów korbowych. Jednocześnie podróżując Junakami w różnych warunkach, ja i moi przyjaciele zbieraliśmy cenne spostrzeżenia dotyczące eksploatacji silnika Junaka, w tym jego wału korbowego.

Wykorzystując zgromadzoną wiedzę, dokumentację techniczną pozyskaną z archiwum oraz praktyczne doświadczenie opracowaliśmy pełny proces regeneracji wałów oraz produkcji części niezbędnych do tych prac. Aby sprostać temu zadaniu stworzyliśmy specjalizowany park maszynowy.

Junak początkowo otrzymał wał wzorowany na typowych dla tamtego okresu rozwiązaniach znanych z motocykli angielskich z pewnymi modyfikacjami. Zrezygnowano z osadzenia czopu korbowego na stożkach, pozostawiając rozwiązanie skręcanego czopu stopy korby. Czopy główne pozostawiono na osadzeniu stożkowym z klinami, tak jak rozwiązała to firma BSA.

Wały z pierwszych serii były poddane testom torowym, które zostały opisane w kronice SFM. Dowiadujemy się z niej, że wykonano kilka wałów z otworami, które uzupełniono ciężarkami o masie wynikającej z obliczeń konstruktorów. Wały zamontowano w silnikach, w których wykonano otwory rewizyjne umożliwiające szybką korektę wyważenia poprzez wymianę ciężarków w czasie testowania egzemplarzy prototypowych. Ostatecznie ustalono, że najkorzystniejsze wyważenie procentowe wału w junakowym silniku zawiera się między 65% a 68%.

Wyważanie wałów silników jednocylindrowych w historii motoryzacji przeprowadzano w sposób doświadczalny. Nie ma jednak możliwości idealnego wyważenia singla. Można jedynie dążyć do ideału łącząc obliczenia z praktyką. Znawcy tematu twierdzą, że idealne wyważenie zaczyna się od 6 cylindrów i ja osobiście przychyliłbym się do tej teorii.

W pierwszym okresie produkcji wały były starannie wykonane. Ich wykonanie oraz wyważenie mieściło się w ramach założeń konstrukcyjnych, a jakość odpowiadała założeniom podanym w dokumentacji technicznej. Później jakość wykonania obniżyła się, o czym mogliśmy się przekonać weryfikując przechodzące przez nasze ręce wały.

Z czasem wał został przeprojektowany. Zrezygnowano z pracochłonnych osadzeń stożkowych czopów głównych przechodząc na połączenie walcowe pozycjonowane klinem. skręcany czop stopy korbowodu zastąpiono wciskanym, przy okazji wzmacniając połączenie wcisku większą średnicą czopu, co uważam za pozytywną zmianę konstrukcji. Czop stopy o większej średnicy osadzony na wcisk był dużo prostszy w produkcji, oraz posiadał większą powierzchnię nośną osadzenia w przeciwwagach. Łożysko składane rolka do rolki pozostało bez zmian, jak również rozwiązanie smarowania wału.

Bardzo często klienci zadają mi pytanie dlaczego na korbowodach w Junaku są różne oznaczenia? Pierwsze korbowody wykonane w formie odkuwki miały oznaczenia 18 hnm, bądź 17 hnm. Późniejsze (z wałów tak zwanych ściskanych) 40 H. Odpowiedzi należy szukać w dwóch różnych podejściach do sposobu wykonania korbowodów.

Pierwsze z nich to jednorodny korbowód wykonany ze stali do nawęglania, takiej jak 18 czy 17 hnm. Odkuwka nawęglona w części będącej stopą (pozostała część miedziowana żeby zabezpieczyć ją przez nawęglaniem), zahartowana i odpuszczona, miała być szlifowana. Jednorodny korbowód stałby się częścią wymienną wału. W taki sposób były wykonywane w tamtym okresie korbowody do większości motocykli.

Drugie podejście to wykonanie tulejki stopy korby ze stali łożyskowej, osadzenie jej w odkuwce i szlifowanie.

Choć odkuwki najwcześniejszych korb wykonano ze stali 18 lub 17 hnm z myślą o pierwszym sposobie, jednak zarówno one jak i późniejsze ze stali 40 h miały bieżnię w postaci szlifowanej tulei ze stali łożyskowej Łh 15.

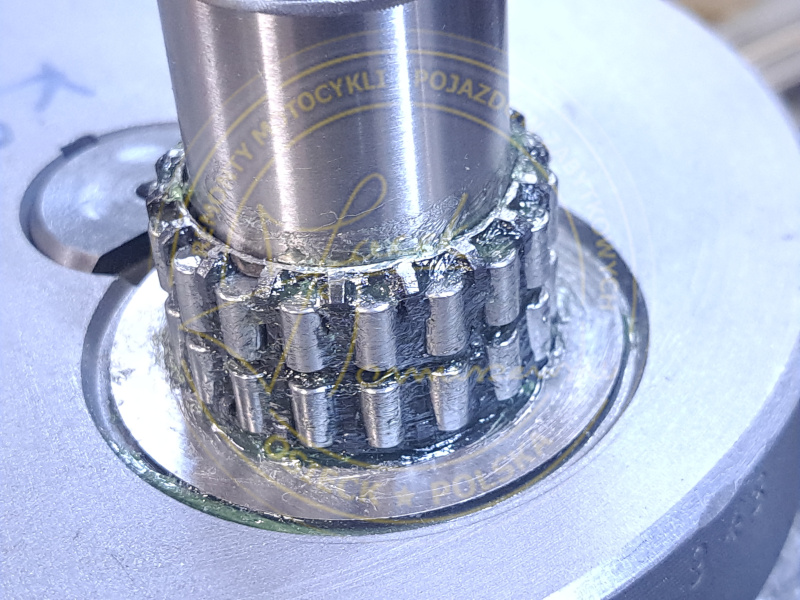

W łożysku korby zastosowano dwa rzędy rolek oddzielonych tulejką dystansową. Takie rozwiązanie choć charakteryzuje się sporą nośnością ma wadę – niską graniczną prędkość obrotową. Praktyka wskazuje na niewiele ponad 4000 obr/min. Otóż złożenie “rolka do rolki”, gdzie każda ociera się o sąsiednie powoduje, że przy pewnym zużyciu rolki zaczynają przemieszczać się ukośnie względem osi łożyska. Wystarczy, że jedna z rolek zatrzyma się w ruchu tocznym wtedy szybko zostanie “zeszlifowana”, tracąc walcowy kształt. Kiedy zaklinuje się z sąsiednią rolką i bieżnią wał staje.

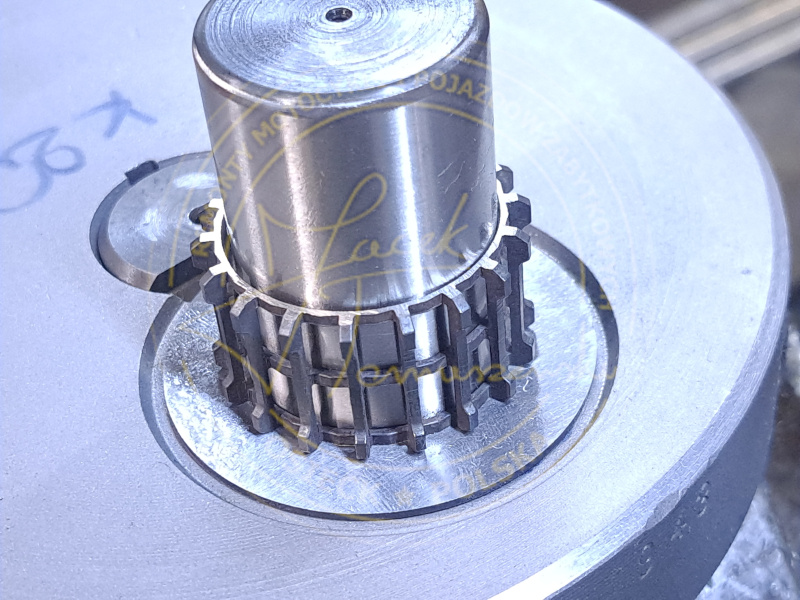

Tego typu rozwiązania na świecie zastępowano złożeniem w koszyku. W ostatniej fazie produkcji także Junak doczekał się takiego rozwiązania. Od 1964 roku zaczęto wprowadzać rozwiązanie koszyczka typu flat. Zdjęcie przedstawia koszyczek zdemontowany przeze mnie z oryginalnego, pierwszy raz rozbieranego wału. Demontowałem koszyczki z oryginalnych wałów wykonane z brązu oraz aluminium.

Po latach firma FŁT Kraśnik wypuściła krótką serię łożysk z koszyczkiem jako zamiennik oryginalnego rozwiązania. W opinii użytkowników spisywały się bardzo dobrze, co poświadczyły imponujące przebiegi Junaków podróżujących dziesiątki tysięcy kilometrów.

Obecnie na potrzeby regeneracji wałów produkujemy (z pewnymi zmianami) takie koszyczki w naszym warsztacie.

Mając do dyspozycji dużą liczbę oryginalnych korbowodów do Junaka uznałem, że nie ma sensu wykonywanie nowych, gdyż w oryginalnym rozwiązaniu wystarczy dorobić nowe tulejki stopy oraz główki korbowodu by móc regenerować wały.

W stopie wymieniamy tuleję na nową (naszej produkcji) osadzoną z odpowiednim wciskiem. Szlifujemy ją wraz z korbowodem, tworząc płaszczyznę wyjściową do szlifowania bieżni stopy, będącej w dalszej części bazą do wytoczenia tulejki główki korbowodu na wytaczarce przeznaczonej do tych celów. Dodatkowo, aby uzyskać właściwe pasowania oraz odpowiednią chropowatość powierzchni, honujemy stopę oraz główkę korby do zadanego wymiaru. I tak przygotowane seryjnie korbowody posiadamy w formie przygotówki do pasowania odpowiednich wymiarów, które wyjdą wynikowo w przeciwwagach wału po kolejnych procesach obróbkowych.

Przeciwwagi wału w oryginale wykonane są ze stali st w stanie miękkim, przez co bardzo często otwory stopy korby oraz czopów głównych są wybite. Regeneracja takiego wału nie może polegać tylko na wymianie sworznia stopy na większy nadwymiar.

Wały poddajemy weryfikacji oraz pomiarom wstępnym. Często taki wał, który otrzymujemy jest zardzewiały i wyeksploatowany do granic możliwości. Po demontażu wału na prasie przeciwwagi zostają poddane czyszczeniu kulką szklaną, a następnie pomiarom i naprawie rozkalibrowanych otworów. Do każdego wału indywidualnie dopasowujemy czopy główne oraz stopy korbowodu.

Rozbieżność wymiarów otworów jest tak duża, że niemożliwe jest wykonanie kilku grup selekcyjnych sworznia stopy, gdyż w większości przypadków byłyby to części nie do zamontowania. Szlifujemy czopy na wymiar odpowiednio pasowany do otworów, które zostają poprawione w obu przeciwwagach na ten sam wymiar.

Bardzo często rozbieram wały które mają różne wymiary w obu przeciwwagach, a składane były na stopniowane czopy. Zazwyczaj takie wały bardzo słabo się centrują i mają problem z ustawieniem do właściwych tolerancji, stąd my doprowadzamy otwory w obu przeciwwagach do tego samego wymiaru.

Kolejnym problemem wałów oryginalnych jest sposób rozwiązania smarowania. Większość wałów zatyka się z czasem, gdyż odśrodkowo odrzucają zanieczyszczenia z silnika, gromadząc je w czopie stopy korbowodu. Rozwiązaliśmy ten problem modyfikując układ smarowania.

W przypadku oryginalnego rozwiązania często zdarza się, że silnik jeździ sprawnie i luzy na stopie korbowodu są znikome. Do momentu utraty drożności układu smarowania wał zużywa się stopniowo. Po zatkaniu czopu odrzuconym odśrodkowo zlepkiem zanieczyszczeń i pozostawieniu w tym stanie motocykla na dłuższy czas, na przykład przestój zimowy, złóg zanieczyszczeń w czopie twardnieje i po odpaleniu wiosennym wał traci częściowo lub czasem całkowicie drożność smarowania. Wtedy zaczyna zużywać się w bardzo szybkim tempie.

Znaleźliśmy rozwiązanie tego problemu poprzez zmianę układu otworów smarujących czopu stopy, którą wprowadziliśmy w regenerowanych przez nas wałach. Przeprowadziliśmy test naszego rozwiązania, połączony z testem trwałości wału. Testowany intensywnie wał rozebraliśmy po po 53 tysiącach kilometrów. Wnętrze czopa było tak czyste jak w momencie gdy wał opuszczał nasz warsztat po regeneracji. Bieżnie czopa, tulei stopy korbowodu i koszyczek nie wykazały w tym czasie jakiegokolwiek zużycia. Jedynie rolki zużyły się o około 0,04mm. Po sprawdzeniu i wymianie rolek wał przejechał kolejnych 69 tysięcy i po tym dystansie również wnętrze czopa było pozbawione jakichkolwiek zanieczyszczeń!

Wiele wałów zanieczyszczenia ma w okolicy przejścia z lewego czopu głównego (od strony rozrządu) poprzez przeciwwagę wału. Regenerując wały po demontażu czopu lewego oczyszczamy to miejsce w sposób mechaniczny, gdyż nawet najlepiej zregenerowana stopa korbowodu bez odpowiedniego smarowania będzie pracowała krótko.

Kolejnym problemem, który ujawnia się po demontażu czopu, jest wcisk czopów głównych w przeciwwagach wału. Tu bardzo często mamy do czynienia ze zbyt małym wciskiem. W przypadku ostatnich wałów z krótkim czopem prawym praktycznie zawsze wymagana jest wymiana czopów głównych na nowe z większym wciskiem w stosunku do oryginalnych, które fabryka w tych wałach osadzała na wciski rzędu 0,02–0,03mm.

W naszej ofercie znajdą państwo dorabiane przez nas czopy główne wału, które szlifujemy w naszym warsztacie na wymiar dopasowany do przeciwwagi z którą mamy w danym momencie do czynienia. Jeżeli otwory w przeciwwagach wymagają poprawienia, to po ich wyrównaniu wykonamy operację szlifowania nowego czopu z odpowiednim wciskiem.

Jedną na najważniejszych obróbek w czasie regeneracji wału korbowego jest osadzenie i odpowiednie wytoczenie główki korbowodu, dzięki czemu wał zachowa geometrię po wycentrowaniu. Operację tę wykonuje się na przeznaczonej specjalnie do tych zadań maszynie zwanej wytaczarką do stóp i główek korbowodów. Obrabiarka w czasie wytaczania tulejki w główce bazuje na wyszlifowanej wcześniej stopie korbowodu. Jest to jedyny poprawny i dokładny sposób wykonania tej operacji. Tulejki wykonane rozwiertakami z ręki czy przepychaczami na tokarce nie są w stanie zapewnić odpowiedniej równoległości osi sworznia stopy do osi sworznia główki korbowodu, przez co najczęściej w czasie pracy będzie się to objawiało przycieraniem krzywo prowadzonego tłoka.

Tak złożony wał centrujemy. Fabryczna dokumentacja podaje, że wycentrowanie mierzone w dwóch punktach z nakiełków nie może przekraczać na czopach głównych 0,05mm. Jednak większość wałów z takim biciem miałaby problemy z przycieraniem się koła podwójnego osadzonego na czopie od strony rozrządu w panewce podporowej dekla rozrządu. Toteż ja staram się centrować wały w tolerancji do 0,01 mm, o ile wał z którym mam do czynienia na to pozwoli.

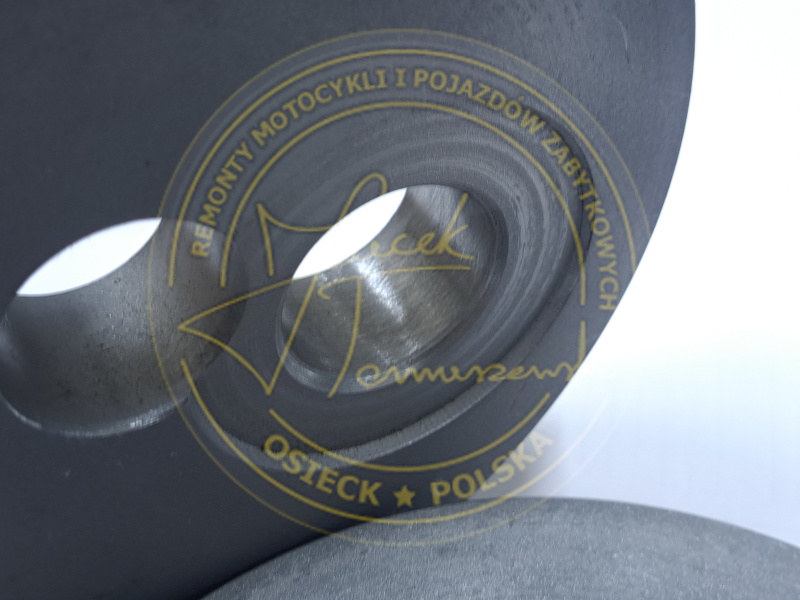

Ostatnią częścią procesu przed montażem wału w silniku jest sprawdzenie wyważenia dynamicznego, o którym wspomniałem na początku tego materiału. Wyważenie wykonujemy na życzenie klienta. W przypadku zmiany tłoka na inny o zmienionej masie w stosunku do oryginału należy przeprowadzić bezwzględnie sprawdzenie dynamicznego wyważenia wału. W przeciwnym przypadku w czasie pracy drgania będą tak duże, że normalna jazda będzie po prostu niemożliwa. Oferujemy usługę wyważania dynamicznego, dzięki czemu mogą państwo sprawdzić swój wał bądź skorzystać z naszego doświadczenia przy budowie silników o podwyższonych parametrach.

Wały po regeneracji zalecamy odbierać osobiście, bądź wysyłkowo jedynie w odpowiednich skrzynkach transportowych, które można u nas nabyć bądź za zwrotną kaucją wynająć. Można również dostarczyć wał w swojej drewnianej skrzynce transportowej. Z tej opcji skorzystało wielu klientów. Po naprawie wał wraca do właściciela w jego własnym opakowaniu.

Chcąc sprostać oczekiwaniom klientów i skrócić czas oczekiwania na naprawę wału korbowego do Junaka wprowadziliśmy do naszej oferty opcję wymiany “od ręki”. Po uprzednim ustaleniu szczegółów można wymienić u nas wał do regeneracji na już zregenerowany.

Przyjmujemy w rozliczeniu wały do regeneracji, bądź możemy je odkupić. Tak więc jeżeli masz więcej wałów, z których nie zamierzasz skorzystać zgłoś się do nas a na pewno znajdziemy pole porozumienia.

Możesz dostarczyć do nas swój wał osobiście, bądź przesłać go do nas dowolnie wybranym kurierem.

Wały po weryfikacji (nadające się do porównywalnej naprawy) wymieniamy na zregenerowane.

Nie przyjmujemy płatności z góry, ani żadnych zaliczek na wykonanie prac. Płatność po wykonaniu usługi lub wysyłka za pobraniem.

Możesz odebrać zregenerowany wał osobiście lub wyślemy go kurierem odpowiednio zabezpieczony w skrzynce transportowej.

Posiadamy głowicę po regeneracji do motocykla Junak M10, które możemy bardzo szybko skonfigurować wedle potrzeb klienta.

Aby utrzymać cenę, przy określonej jakości naszą pracę staramy się organizować w seriach. W przypadku wałów hartowanie zlecamy zewnętrznie, tak więc czasem trudno określić nam termin odbioru niektórych prac. Warto wtedy pamiętać, iż staramy się utrzymywać na stanie dostępne na wymianę części po naszej regeneracji takie jak: