Często pada pytanie czy współczesne paliwo wymaga jakiś dodatków zastępujących „ołów” z benzyny etylizowanej stosowanej przed wprowadzeniem paliw bezołowiowych. W przypadku głowic regenerowanych w naszym warsztacie gwarantujemy, że zastosowanie jakichkolwiek dodatków nie jest potrzebne. Można bez jakichkolwiek dodatków bezpiecznie stosować współczesne paliwa, zarówno E10 jak i E5 zawierające odpowiednio 10% i 5% biododatków.

Jako ciekawostkę można przytoczyć „eksperyment” przeprowadzony w Polsce w 1950 roku, opisany w piśmie Motoryzacja z kwietnia 1950 autorstwa Leopolda Sobolewskiego (przedruk w miesięczniku Automobilista nr 2/2006). Można tam przeczytać, że w 1950 roku nastąpił w Polsce podział rynku na 2 strefy. W jednej rozprowadzana była mieszanka dwuskładnikowa zawierająca benzynę i spirytus bezwodny, w drugiej etylina, tj. benzyna z dodatkiem płynu etylowego. W wyniku tego eksperymentu (artykuł nie precyzuje jak długo on trwał i jakimi metodami zbierano dane eksploatacyjne) stwierdzono, że przejście z mieszanki spirytusowej na paliwo etylizowane i odwrotnie może się odbywać dowolnie bez żadnych ujemnych skutków dla pracy silnika.

„Eksperyment” ten powtarzano w kolejnych latach gdy rozpoczęto wycofywanie etylin ze sprzedaży. Etylina 94 w grudniu 2000 roku została zastąpiona specjalną benzyną bezołowiową uniwersalną o liczbie oktanowej 95 (U95), wzbogaconą o związki potasu. 1 stycznia 2005 r. benzyna U95 została wycofana ze sprzedaży i zastąpiona Pb95 E5. Począwszy od 1 stycznia 2024 r. na stacjach paliw w Polsce jest wprowadzone nowe paliwo – benzyna silnikowa 95-oktanowa z zawartością do 10% biokomponentów. Czy to koniec eksperymentów na naszych silnikach? Tego nie wiemy. Przeżyły tyle zmian, więc może i w przyszłości nie dadzą się zaskoczyć?

W przypadku uszkodzenia oryginalnego otworu świecy lub uprzednio naprawionego poprzez zaspawanie i ponowne gwintowanie nie polecamy samodzielnej naprawy przez wstawianie redukcji lub wkładek. Warto do nas zadzwonić i zgłosić problem. Mając doświadczenie jesteśmy w stanie w tani sposób naprawić takie uszkodzenie, ale tylko w przypadku zerwanego gwintu 14 x 1.25 mm. W przypadku samodzielnego rozwiercenia otworu i podjęcia prób naprawy można doprowadzić do tego, że trzeba będzie ponownie usunąć gniazda oraz prowadnice i zaspawać uszkodzony otwór.

W czasie pracy napór laski popychacza jest największy od strony osadzenia wałka klawiatury w redukcji. Hartowany wałek dźwigienki rozbija otwór osadczy. Powstałe luzy powodują „klepanie” oraz upływ boczny oleju z tego miejsca w czasie pracy silnika.

W rozwiązaniu oryginalnym zastosowano stosunkowo ciężkie zawory, które często spięte słabymi sprężynami przy większych obrotach stwarzają problem z domknięciem. Duża masa zaworu sprawia, że słabe sprężyny nie są w stanie dociągać go w odpowiednim czasie. Sprawność układu spada i pojawia się charakterystyczny dźwięk klepiących zaworów.

Sposobem na rozwiązanie problemu z zaworami, oprócz nowych sprężyn o właściwym udźwigu, są zawory o trzonkach fi 8 mm wykonane na wzór zaworów BMW, których dorobienie zleciliśmy na podstawie naszych doświadczeń i testów. Zawory są znacząco lżejsze. Są dopasowane wymiarowo do parametrów głowicy Junaka i współpracując z zestawem sprężyn od Poloneza zapewniają lepsze parametry pracy. Lżejszy zespół zawór/miseczka podparty nowymi sprężynami sprawia, że cały układ zaczyna poprawnie pracować.

Dzięki tym zamianom, możliwe stało się nie tylko przywrócenie fabrycznych parametrów pracy głowic w Junaku, ale polepszenie ich własności. Moim zdaniem jeżeli szukamy ukrytych koni mechanicznych, to kilka kryje się w głowicy.

Taka przeróbka nie wymaga ingerencji w samą głowicę, gdyż wstawia się gniazda o tych samych wymiarach zewnętrznych co oryginalne. Na ssącym zwiększa się przelot, a na wydechowym minimalnie zmniejsza. Po wykonaniu szeregu prób ten wzór zaworów okazał się najbardziej trafiony w Junaku z oryginalnym gaźnikiem GM 26 U1 oraz tradycyjnym układem wydechowym. Słowo “tuning” moim zdaniem jest tu mocną przesadą. Stwierdzenie, że przywrócone zostają parametry fabryczne z lekką poprawą pracy silnika wydaje się być uzasadnione.

Polecam co jakiś czas podczas eksploatacji motocykla zwracać uwagę na dekielek klawiatury od strony wydechu. Należy rozpiąć dźwignię odprężnika, usunąć oring i sprężynkę napinającą, które mogą fałszować weryfikację i sprawdzić jaki jest luz dźwigni w otworze w deklu odprężnika.

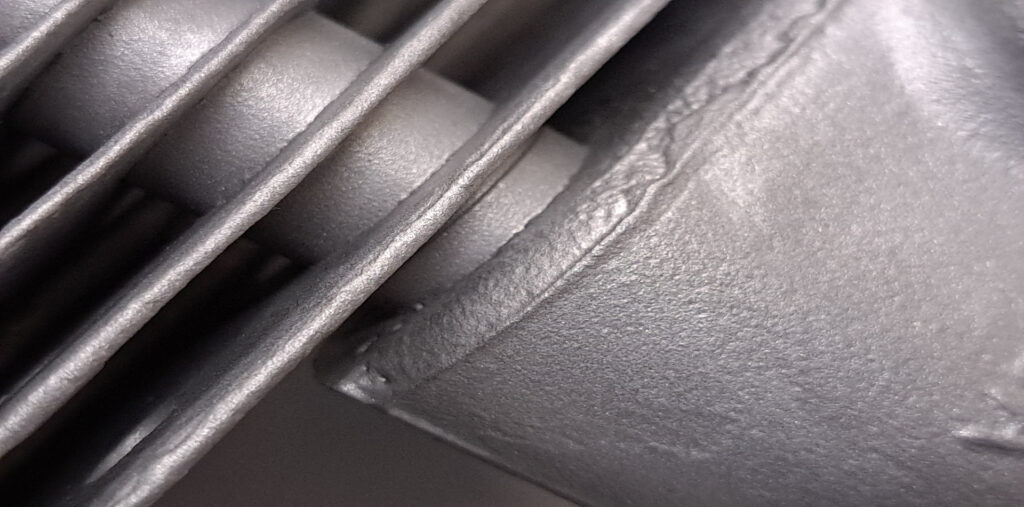

Gdy oring na dźwigni odprężnika osadzonej w rozbitym otworze przestaje uszczelniać olej wydostaje się i ścieka na piąte żeberko (licząc od góry), a po nim spływa po rurce osłonowej lasek popychaczy, gromadząc się na dole głowicy tuż nad chromowanymi szklankami. Część użytkowników stara się doraźnie „naprawić” ten wyciek oklejając osłony silikonem lub różnego rodzaju masami uszczelniającymi.

Jest to często widoczne na głowicach, które do nas trafiają do naprawy i przeważnie ci właściciele nie dają dekielka odprężnika do naprawy, sugerując że należy uszczelnić osłony lasek popychaczy. Osobiście nigdy nie spotkałem głowicy, która rzeczywiście cieknie w tym miejscu.

Bardzo rzadko, ale zdarza się, że wycieki pojawiają się tu.

Gdy nieszczelności pojawiają się u góry osłon popychaczy stanowi to spory problem. Naprawa tego wycieku wymaga usunięcia rurki osadzonej na wcisk w głowicy. Rurka uszczelniana jest w dwojaki sposób. W głowicach starszych (przed 62 rokiem produkcji) na gumowy uszczelniacz, a w późniejszych wersjach jedynie na wcisk. Odradzam wykonywanie napraw osłon bez prasy i odpowiedniego oprzyrządowania, gdyż cienkościenna rurka aluminiowa wybijana młotkiem zazwyczaj rozklepuje się i spęcza, co wzmaga problem wycieków, w przyszłości uniemożliwia jej demontaż w prawidłowy sposób, a czasem niszczy ją bezpowrotnie. Przy samodzielnej naprawie proszę pamiętać o montażu rurki w takim samym położeniu jak pierwotnie. Jest to warunek konieczny, gdyż ma ona otwór technologiczny, którym odpływa olej spod miski zaworu.

Oryginalne kamienie dociskowe blokujące wałki W – S W są wykonane bardzo niedokładnie i są bardzo miękkie, a co za tym idzie podatne na wyginanie. Dodatkowo wałek poddany ponownemu chromowaniu jest polerowany na rantach, przez co wyszlifowywana jest półkolista sfera, gdzie kamień dociskowy, nawet prosty, dociska jedynie kantami. Jest to powodem wyginania kamienia dociskowego podczas dokręcania, aż do momentu zaparcia o korpus głowicy.

Niedostatecznie unieruchomiony wałek regulacyjny konika zaczyna obracać się w czasie pracy, co zmienia ustawienia luzu zaworowego. Skutkuje to charakterystycznym głośnym “klepaniem” w czasie pracy silnika. Wówczas użytkownik postanawia dokręcić mocniej kamienie dociskowe, ale te są już wygięte i zaparte o korpus głowicy. Dokręcając nakrętki wyciąga się z mięsem szpilkę wyrywając ją z gwintu w głowicy. Aby ten problem zniwelować dorobiliśmy powiększane, hartowane kamienie dociskowe klawiatur.

Podobną sytuację mamy też w przypadku szpilek gaźnika, który dokręcony jest do głowicy i drży razem z silnikiem. Gaźnik zaczyna się luzować w czasie jazdy. Zaczynamy snuć teorie spiskowe o dziwnej, zmiennej pracy silnika, a często jest to po prostu lewe powietrze dostające pomiędzy króćcem gaźnika a uszczelką. Kolejne silne dokręcanie może wyciągać z głowicy szpilki. Tu właściwym rozwiązaniem jest pewne osadzenie szpilek (nasze szpilki mają kołnierz oporowy odpowiedniego kształtu), dobre uszczelki, izolator termiczny i staranny montaż.

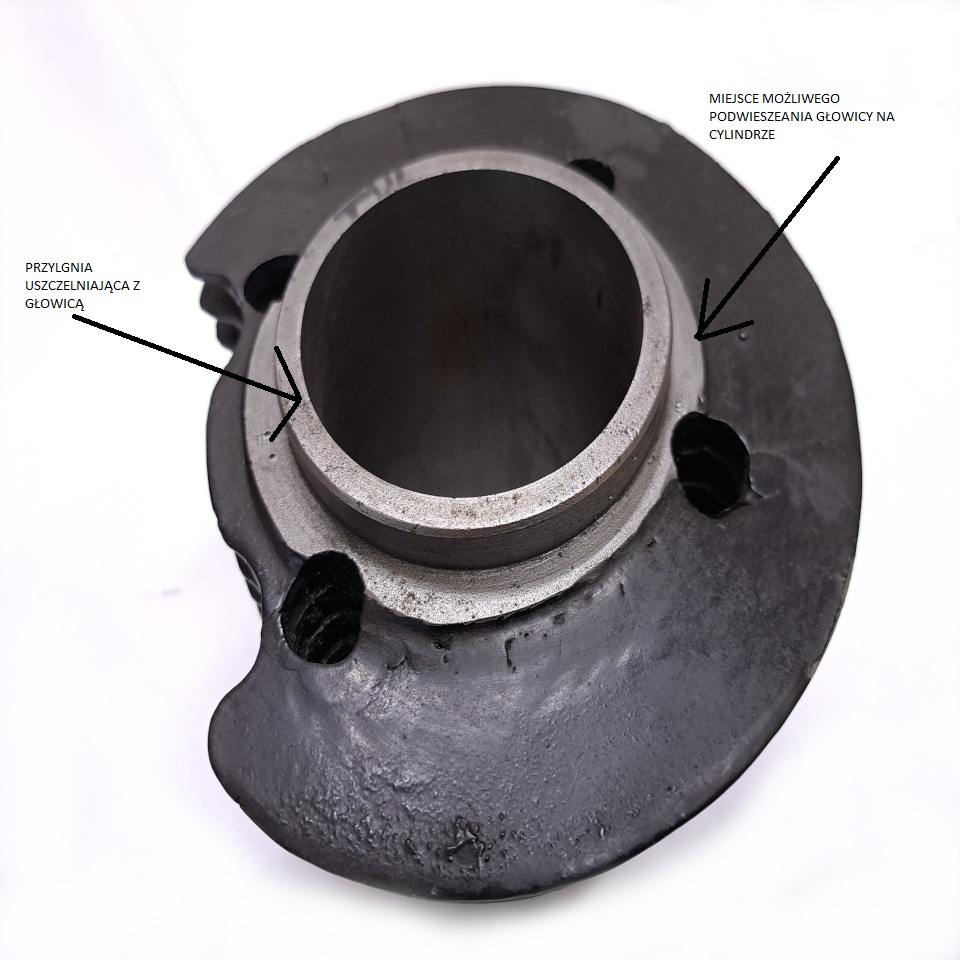

Punktem, na który należy zwrócić uwagę w czasie montażu głowicy jest połączenie przylgni głowicy z cylindrem. Głowica uszczelnia się z cylindrem na przylgni wewnątrz. Należy zmierzyć szczelinomierzem jaka przerwa zostaje po skręceniu cylindra z głowicą. Głowica nie może opierać się na części zewnętrznej cylindra. W takim przypadku będzie występowała nieszczelność w miejscu połączenia głowicy z cylindrem.

Zdjęcia przedstawiają przylgnię cylindra z głowicą oraz miejsce możliwego podwieszania się głowicy, które należy sprawdzać szczelinomierzem bez uszczelki miedzianej. Minimalna wartość tej przerwy to 0,3 mm.

Można dotrzeć przed montażem przylgnię głowicy z cylindrem na pastę zaworową numer 1. Nakładając pastę z olejem silnikowym na przylgnię w głowicy pokręcając cylindrem. Po dotarciu głowicy z cylindrem na pastę zaworową należy rozpiąć zawory i dokładnie umyć pod ciśnieniem głowicę oraz cylinder i sprawdzić czy nie pozostała gdzieś pasta zaworowa, która po odpaleniu skutecznie może zniszczyć silnik w bardzo szybkim tempie.

Fabryka nie przewidywała w tym miejscu uszczelki, jednak można zastosować tu dodatkowo uszczelkę miedzianą, dorabiamy takie uszczelki w dwóch wersjach. Pod oryginalne wymiary oraz o średnicy wewnętrznej 80,5 mm, w celu zastosowania tłoków o średnicy 80mm.

Uszczelki miedziane naszej produkcji