Naprawiając cylindry od lat spotykam się z wieloma pytaniami naszych klientów. Chcąc zachować przejrzystość opiszę tu stronę techniczną z punktu widzenia wykonawcy, a najczęściej powtarzające się pytania zbiorę w osobnym artykule „Szlif cylindrów motocyklowych FAQ” (Frequently Asked Questions – najczęściej zadawane pytania).

Postaram się przybliżyć na czym polega proces oraz jak należy go poprawnie wykonać. Szlif cylindrów, jak nazwa wskazuje wiąże się z obróbką szlifowania. Jednak szlifowanie (o szczegółach będzie mowa poniżej) to tylko jedna z operacji procesu naprawy cylindra, a sam etap szlifowania składa się z szeregu operacji i musi uwzględniać wiele czynników.

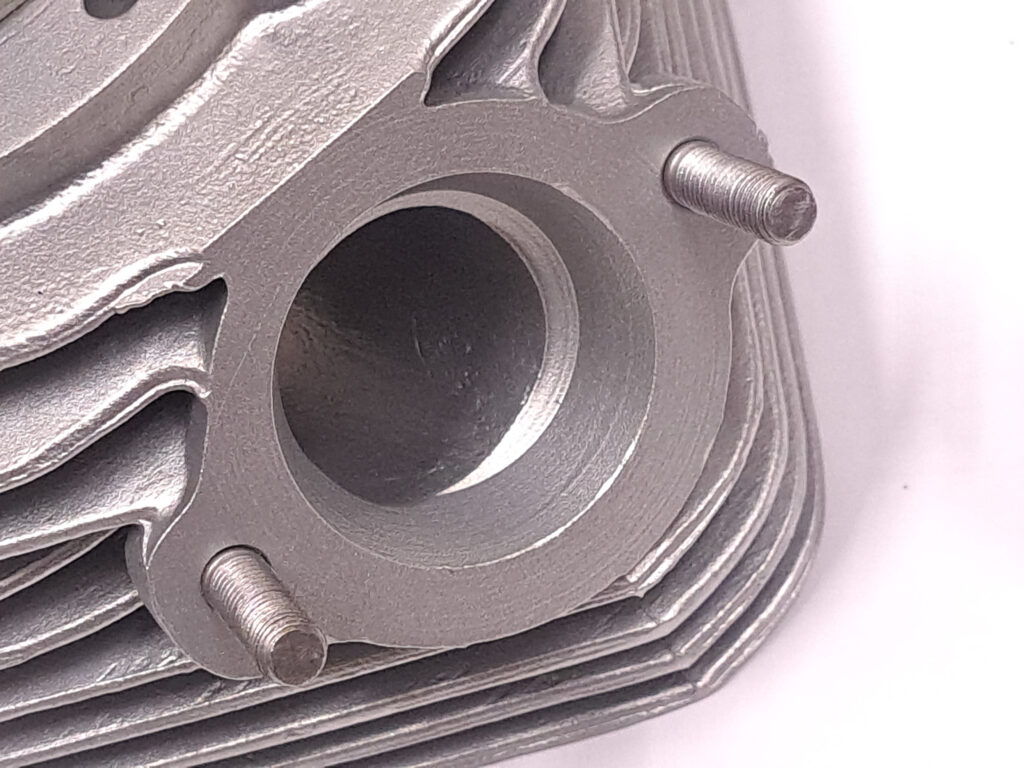

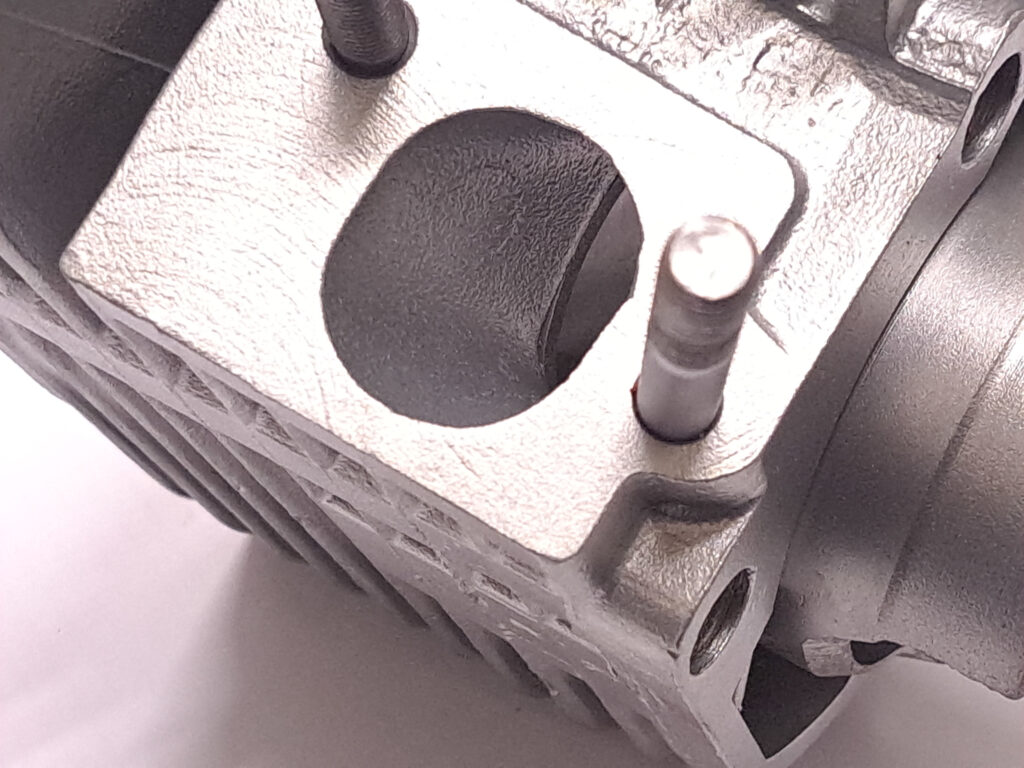

Pracę zaczynamy od weryfikacji obejmującej stan wizualny i kompletność ożebrowania, które odpowiada za odprowadzanie ciepła. Braki w ożebrowaniu, bądź mocne zabrudzenia w postaci zapieczonego między żeberkami oleju z grudami piasku, przyczyniają się do przytarć układu tłok cylinder. Przyczyną jest ograniczenie zakładanego przez konstruktora odprowadzania ciepła pochodzącego z tarcia oraz spalania mieszanki paliwowo–powietrznej. Oprócz aspektu technicznego istotne są też walory wizualne. Wyłamane żeberka rzucają się w oczy i mogą zepsuć obraz motocykla, choćby najstaranniej odrestaurowanego.

Kolejny etap to oczyszczenie cylindra z zewnątrz, a w przypadku silników dwusuwowych również wnętrza kanałów. Stosujemy metodę strumieniowo-ścierną zwaną „szkiełkowaniem”. Pozwala to skutecznie usunąć nawet bardzo twarde zanieczyszczenia z miejsc trudno dostępnych. Oczywiście respektujemy indywidualne życzenia klientów. W przypadku wyraźnego zastrzeżenia cylinder zostanie jedynie umyty bez stosowania szkiełkowania.

Czasem klient dostarczając do szlifu cylinder silnika dwusuwowego nie chce czyścić kanałów, widząc w tym swego rodzaju oszczędność. Pyta jednocześnie czy po wykonaniu szlifu silnik wróci do parametrów fabrycznych? Odpowiadam wówczas: I tak i nie. Otóż samo przywrócenie parametrów tulei z tłokiem jest częścią procesu, jednak do pełnego sukcesu potrzebne są właściwe parametry przepłukania kanałów. Zaklejony nagarem kanał wydechowy zdecydowanie ogranicza sprawność silnika. To trochę tak, jakby człowiek biegnący szybko miał zaklejony nos i mógł oddychać tylko przez słomkę.

Podczas eksploatacji dwusuwów warto sprawdzać co jakiś czas drożność kanałów cylindra oraz układu wydechowego. Ich zaklejenie w znacznym stopniu obniża moc, czasem sprowadzając ją do bardzo niskiego poziomu. Przy okazji szlifu oczyszczenie jest wręcz obowiązkowe.

ZDJĘCIA PRZESTAWIAJĄ OCZYSZCZONE KANAŁY CYLINDRÓW ŻELIWNYCH ORAZ ALUMINIOWYCH KULKĄ SZKLANĄ.

Trzecim etapem, o ile cylinder tego wymaga, jest uzupełnienie ułamanych żeberek. Jeżeli ukruszone są wewnętrzne żeberka czasem naprawa jest niemożliwa lub na tyle czasochłonna, że staje się nieuzasadniona ekonomicznie. W takich przypadkach informujemy o tym klienta i wspólnie uzgadniamy dalsze działania.

Po uzupełnieniu żeberek cylindry żeliwne ponownie czyścimy metodą szkiełkowania i malujemy. Zaletą wykonywania tego procesu w jednym warsztacie jest to, że po wyszkiełkowaniu w ciągu kilku godzin cylinder żeliwny koroduje, więc należy go szybko pomalować zanim pokryje się nalotem rdzy. Krytyczny jest dobór właściwej farby odpornej na benzynę, olej oraz wysoką temperaturę. Malowanie sprayami do kominków czy tłumików jest niedopuszczalne, gdyż benzyna i olej rozpuszczają te farby.

W przypadku cylindrów z żeberkami aluminiowymi spawy są szlifowane, a na zakończenie cylinder wędruje do komory z obróbką wykańczającą aquablasting (hydroszkiełkowanie).

W kolejnym kroku sprawdzamy stan podstawy (przylgni) cylindra. To miejsce jest bardzo często uszkadzane podczas nieumiejętnego demontażu cylindra wykonywanego poprzez wbijanie ostrych narzędzi w celu odklejenia cylindra od bloku silnika. Jest to powodem uszkodzeń przylgni oraz powstawania zgrubień na jej krawędziach, które przechylają cylinder pod pewnym kątem. Niby niewiele, a jednak to odchylenie może być powodem przytarć tłoka.

Przylgnię naprawiamy poprzez planowanie. Odpowiednio ustawiony na czujniki zegarowe cylinder ma zabielaną przylgnię. Należy przy tym pamiętać, że ten zabieg musi być wykonany przed wytaczaniem tulei na wytaczarce do cylindrów. Płaszczyzna przylgni stanowi bazę. Do niej musi być prostopadła oś cylindra. Poprawianie przylgni w już obrobionym cylindrze najczęściej jest obarczone błędem i może w czasie pracy silnika objawiać się w postaci:

Przytarć tłoka w nietypowych miejscach.

Nadmiernym grzaniem się cylindra.

Wyraźnym dzwonieniem pierścieni, oraz innymi dźwiękami niepoprawnej pracy układu.

Przycieraniem się napychanego tłoka oraz w dalszym efekcie tulejki korbowodu.

Wycieraniem plam w cylindrze poprzez nietypowe napieranie tłoka na tuleję.

Kolejnym etapem prac jest wytoczenie tulei cylindra lub bloku z cylindrami. Cylindry wytacza się na specjalnie zaprojektowanej do tego maszynie zwanej wytaczarką do bloków i cylindrów. Nie każda wytaczarka nadaje się do cylindrów motocyklowych. Maszyna musi mieć odpowiednie oprzyrządowanie. Zazwyczaj jej producent tworzył ją do obróbki bloków samochodowych i większych silników. Nie spotkałem się z typową wytaczarką do cylindrów motocyklowych, które odróżniają się od samochodowych stosunkowo niewielką średnicą, mając jednocześnie długi skok.

Posługujemy się niemiecką wytaczarką WMW. Wygląda jak kolos w porównaniu z rozmiarami cylindra motocyklowego, ale dzięki swojej masie, precyzji, tłumieniu drgań i innym zaletom wykonuje swoje zadania wręcz idealnie. Dorobiliśmy do niej oprzyrządowanie, dzięki któremu żaden cylinder motocyklowy, zarówno przelotowy jak i ślepy nie są dla niej straszne.

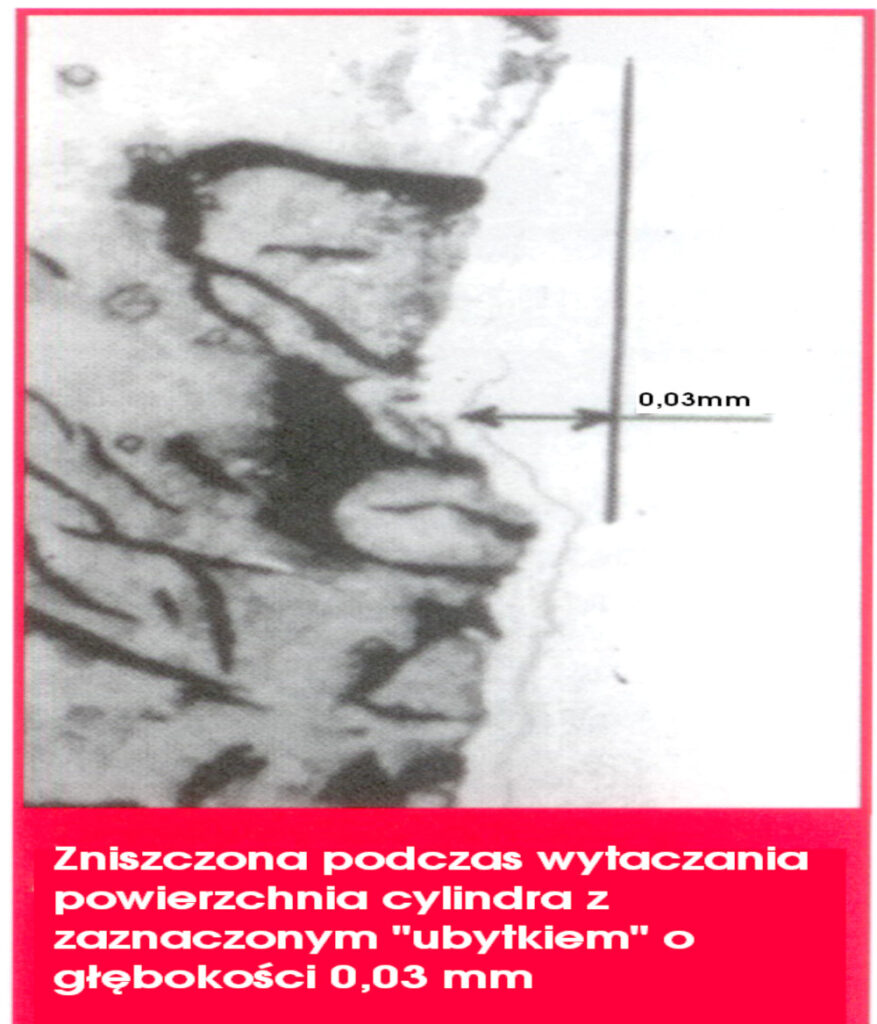

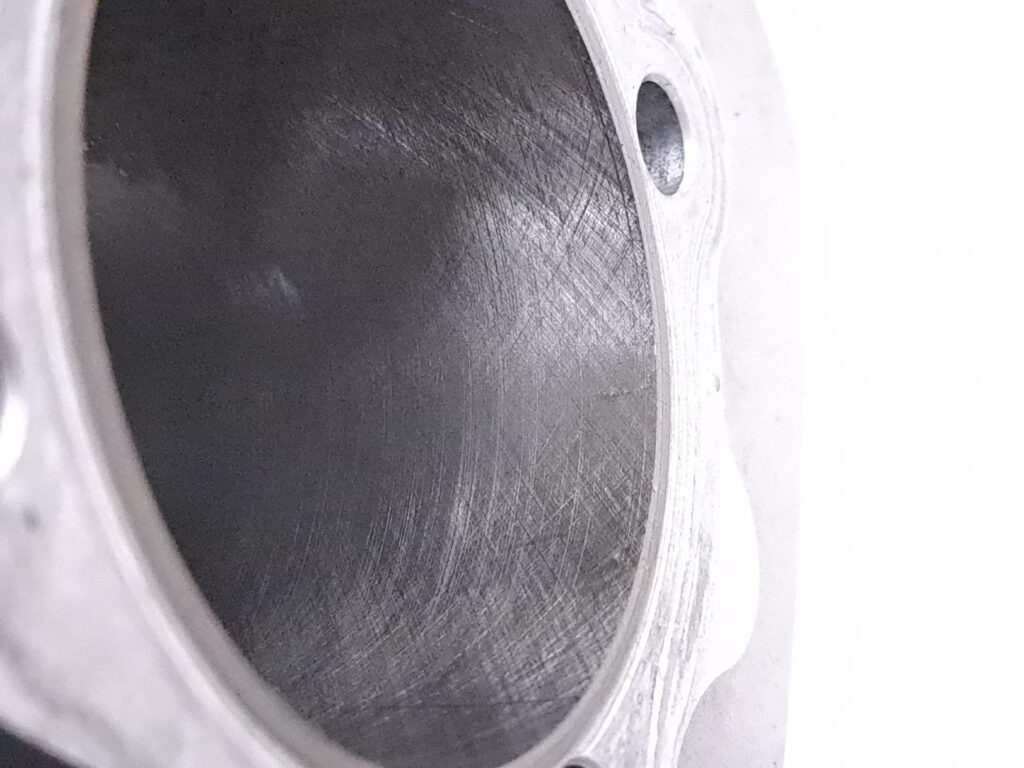

Wytaczanie jest obróbką inwazyjną. Nożyk skrawający umieszczony w głowicy wrzeciona obraca się w jego osi i przemieszcza w dół. Prędkość obrotową i posuw dobiera się do cylindrów, które obrabiamy, biorąc pod uwagę materiał tulei i średnicę obrabianego cylindra. Podczas obróbki należy pamiętać o pozostawieniu odpowiedniego naddatku na honowanie. To bardzo ważny aspekt i tak naprawdę nie ma jednej sztywno określonej wartości ile to ma być. Naddatek zależy od jakości powierzchni, którą ocenia operator. Wpływ na nią ma szereg czynników, takich jak sposób naostrzenia nożyka, prędkość obrotowa, posuw, sztywność obrabiarki oraz sposób zamocowania cylindra. W tym procesie powstają uszkodzenia rodzimego materiału cylindra co przedstawia poniższe zdjęcie.

Żeliwo, które jest materiałem na tuleje cylindrów, charakteryzuje się dużą kruchością, przez co należy odpowiednio dobierać naddatek na proces honowania, aby usunąć w nim w całości warstwę uszkodzoną podczas wytaczania. W przypadku pozostawienia zbyt małego naddatku w procesie honowania zostanie usunięta tylko część uszkodzonej warstwy. Wizualnie jest to ciężkie do wyłapania, ale nie niemożliwe. Można próbować ocenić gładź cylindra po honowaniu oglądając ją przez lupę o dużym powiększeniu. Jeżeli będzie zauważalny ślad po spiralnie obracającym się nożyku wytaczarki będzie to świadczyło, że pozostawiono zbyt mały naddatek na honowanie. Tak wykonany szlif cylindra szybko ujawni następujące problemy:

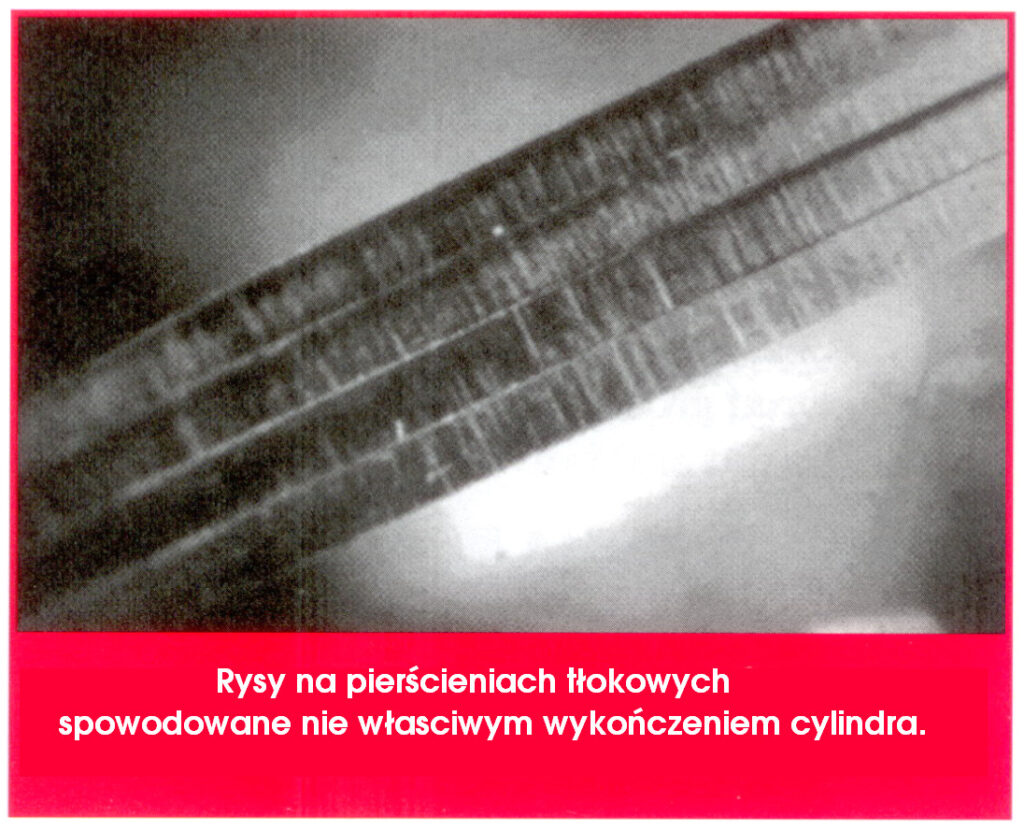

1. Pierścienie osadzone w tłoku pozrywają resztki uszkodzonego w procesie wytaczania materiału, a jego drobinki dostaną się między gładź cylindra a tłok. Będzie to widoczne gołym okiem w postaci drobnych, pionowych rys na cylindrze oraz na pierścieniach. Efekty takiego zjawiska przedstawia poniższe zdjęcie.

2. Dużo wyższą temperaturą pracy, gdyż drobinki materiału tulei będą powodowały większe tarcie. Część z nich zostanie wtarta w płaszcz tłoka, a część wydalona przez układ wydechowy wraz ze spalinami. Gdy jest ich niewiele silnik z czasem się układa, ale jego żywotność skróci się w stosunku do cylindra wykonanego poprawnie i układającego się prawidłowo.

3. Ruch spiralny nożyka należy w pełni przeciąć jednorodnie w obu kierunkach procesem honowania, w innym przypadku pierścienie będą miały tendencję do obracania się pracując po swego rodzaju „gwincie” powstałym przy wytaczaniu cylindra. Będzie to szczególnie odczuwalne w silnikach dwusuwowych. Jednokierunkowe napychanie pierścienia sprawia, że zapiera się on o kołek ustalający w tłoku i wpada w rezonans słyszalny w postaci tak zwanego “brzęczenia”, wzmagającego się na wysokich obrotach silnika.

Cylinder wytacza się do pełnego zabielenia i wtedy na podstawie pomiarów dobiera się właściwy nadwymiarowy tłok przewidując naddatek na honowanie. Samodzielne kupowanie tłoków na kolejny szlif na podstawie pomiarów suwmiarką, które są mało dokładne, mija się z celem. Tłok należy dobierać po wytoczeniu wstępnym i wykonaniu pomiarów średnicówką.

Zdjęcia przedstawiają ujawnione w czasie wytaczania pola nierówności tulei cylindra

Honowanie jest drugą, po wytaczaniu, obróbką skrawaniem procesu naprawy cylindra. Jest to forma szlifowania. Aby honowanie spełniło swoją rolę musi być wykonane na sprzęcie, który jest w stanie to wykonać. Przez wiele lat szukałem ciekawych rozwiązań, wyciągałem wnioski z efektów pracy kolejnych maszyn. Finalnie wybrałem maszynę firmy THOMSEN. Większość honownic przystosowana jest do obróbki cylindrów i bloków do samochodów, czy traktorów. Zapewne ktoś powie przecież jak zrobi tuleje w bloku cylindra to zrobi też motocyklowe. Odpowiedź brzmi tak i nie.

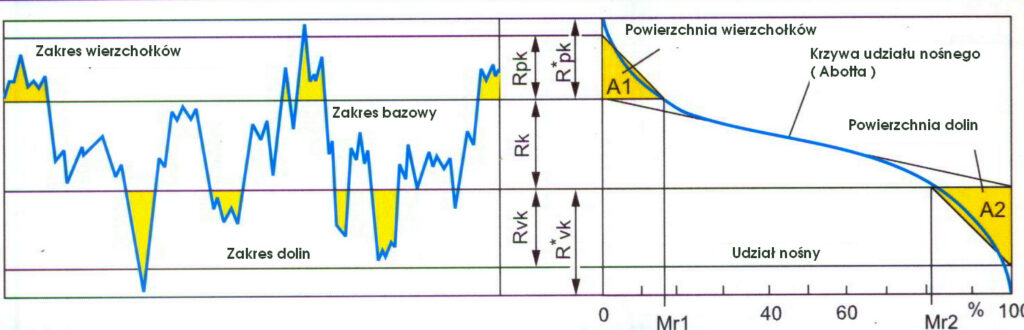

Na początek kilka słów o samej maszynie. Wrzeciono z przegubowo przymocowaną głowicą wyposażoną na obwodzie w szereg osełek wykonuje ruch obrotowy oraz ruch posuwisto-zwrotny. Skojarzenie tych ruchów powoduje, że osełki zakreślają linię śrubową. Powtarzające się ruchy góra-dół sprawiają, że linie te przecinają się. Osełki szlifują wewnętrzną powierzchnię cylindra usuwając wierzchnią warstwę materiału uszkodzoną podczas wytaczania, nadając jej właściwą chropowatość i ustalając finalną średnicę, oraz rysy na film olejowy.

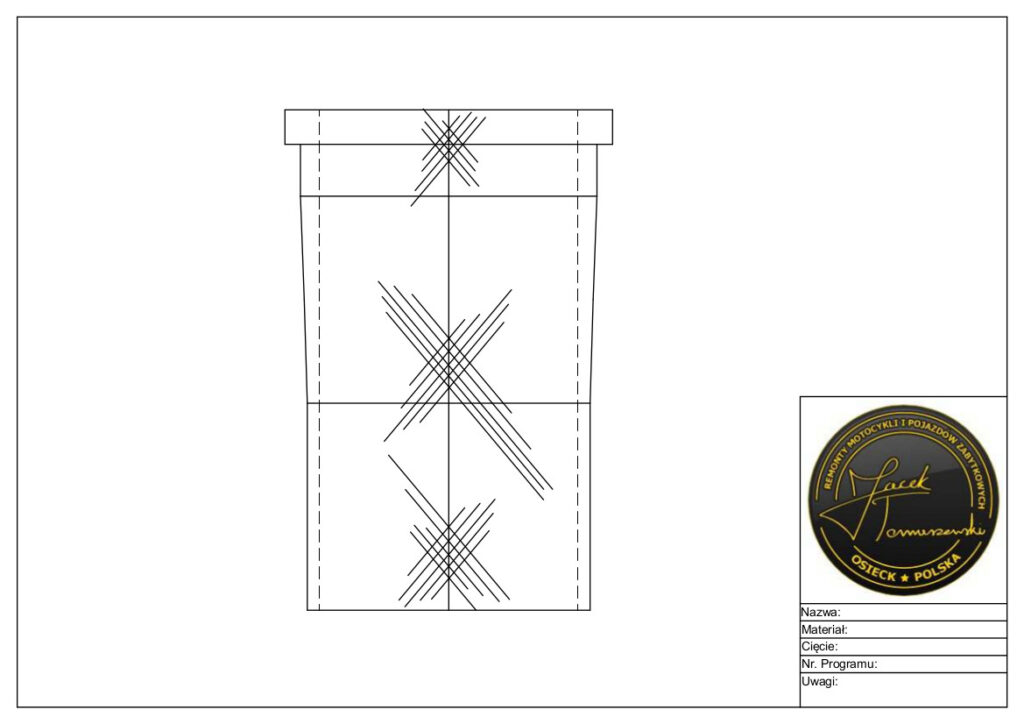

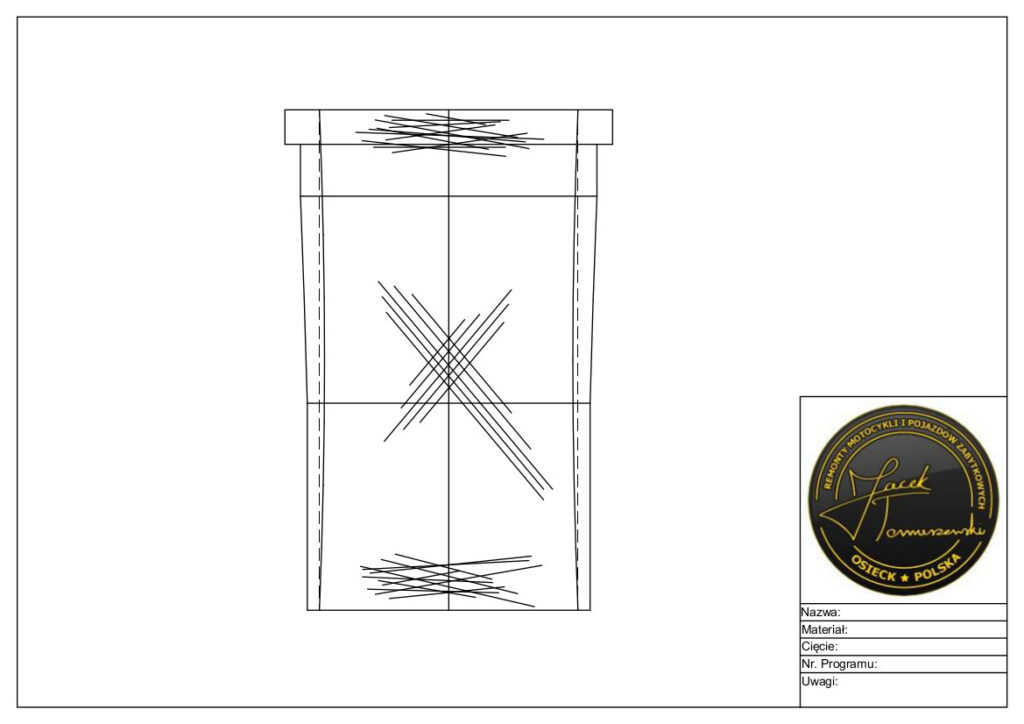

Dobre maszyny utrzymują stałą prędkość pionowego przesuwu, co widać gołym okiem. Przecięcia ósemek w X występują równomiernie rozmieszczone na pełnej wysokości cylindra i powtarzają się w jednej linii w stałych odległościach. Honowanie ręką lub maszyną z korbowym systemem napędu góra dół, uwidacznia się w postaci różnych kątów przecinających się ósemek na różnych wysokościach. Należy pamiętać że narzędzie kręci się ze stałą prędkością więc przy takim stylu nawrotów u góry wybiera więcej i na dolnym nawrocie to samo na środku przelatuje szybciej. Często taki cylinder szlifując w formie odwróconej beczki.

Rysunki przedstawiają obrazowo dwa sposoby honowania. Pierwszy rysunek przedstawia równomiernie rozmieszczone rysy w cylindrze wykonanym na jeden wymiar. Natomiast drugi rysunek obrazuje rysy powstałe podczas honowania ręcznego, bądź nawrotów wykonanych na maszynie z systemem korbowym, gdzie na dole i na górze cylindra narzędzie obracało się dookoła własnej osi i wybierało więcej materiału u góry i na dole cylindra.

Biorąc pod uwagę jak poprawne honowanie wpływa na pracę silnika i jego żywotność oraz ile zależy w tej mierze od maszyny, swoją honownicę dobrałem bardzo starannie i dokonałem w niej szeregu zmian, aby proces mógł być wykonany jak najlepiej. Skoki góra dół realizowane są hydraulicznie, przez co można precyzyjnie ustawić ich zakres. Hydrauliczny napęd zapewnia stałość posuwu i „błyskawiczne” przejście ruchu góra-dół. Zastosowałem też hamulec elektromagnetyczny umożliwiający natychmiastowe zatrzymanie wrzeciona, aby po wyłączeniu rozpędzone narzędzie nie wykonywało obrotu bez skoków pionowych i nie niszczyło zarysu nadanych ósemek.

Ogromną zaletą tej maszyny jest płynna regulacja obrotów realizowana poprzez wariator, co umożliwia płynne zmiany prędkości obrotowej oraz skoku w zależności od wysokości oraz średnicy cylindra. Inną drogę pokonuje punkt na obwodzie cylindra 38 mm, inną na średnicy 52 mm, a zupełnie inną na średnicy 75 mm, czy 80 mm. Z takimi różnicami wymiarów mamy do czynienia zajmując się silnikami motocyklowymi. Takich możliwości zazwyczaj nie mają maszyny wykorzystywane w zakładach specjalizujących się w naprawach silników samochodowych. Gdyż ich zakresy obrotów do skoków są realizowane za pomocą przekładania pasków na kołach pasowych. I zazwyczaj są to mocno zawężone przełożenia, z trzema do czterech możliwości zmiany par kół pasowych. Ustawiające pracę maszyny do większych średnic cylindrów występujących w autach bądź maszynach rolniczych. Zmiana tych przełożeń też nie jest taka łatwa, gdyż zazwyczaj wymaga demontażu osłon, luzowania silnika i przekładanie pasków. Czego często po prostu nie chce się robić zmieniając co chwilę do innej średnicy cylindra przełożenia. Dla tego w motorowerach – motocyklach przy tak dużej rozpiętości średnic zmiana tych prędkości musi odbywać się sprawnie i skutecznie, dając możliwość szybkiego dostrojenia obrotów do odpowiednich skoków w stosunku do średnicy akurat teraz obrabianego cylindra.

Część maszyn nie jest w stanie tego ruchu wykonać poprawnie. Inne będą miały bardzo wąski zakres regulacji z powodu tego iż są napędzane jednym silnikiem, czyli ruch obrotowy i skoki napędza ten sam silnik poprzez zmiany prędkości na kołach pasowych. A jeszcze inne z powodu tego że ten ruch wykonuje ręcznie operator.

Proces honowania ma trzy zadania:

1. Zebrać odpowiednio warstwę uszkodzonej warstwy materiału, powstałą w procesie wytaczania, tak by odrobinki materiału nie odpadały z gładzi cylindra rysując cylinder i pierścienie.

2. Nadać na pełnej głębokości odpowiedni kąt ósemek w celu rozprowadzenia oleju oraz zlikwidować spirale gwintowe (pozostałe po wytaczaniu) aby zapobiec obracaniu się pierścieni.

3. Nadać odpowiedniej wartości chropowatości powierzchni w celu zapewnienia długotrwałej pracy zespołu cylinder, tłok, pierścienie.

Proszę oglądać cylindry, które odebraliście z zakładów po takich obróbkach i zwrócić uwagę czy przecinające się ósemki w X mają ten sam kąt u samej góry cylindra, pośrodku i na samym dole. Oraz czy naddatek na honowanie był właściwy, dzięki czemu w procesie honowania uzyskano właściwe parametry obróbki.

Dlatego wielu z was zna już takie problemy, jak brzęczące cylindry po złożeniu i świeżo wykonanym szlifie, zarysowania na pierścieniach na świeżo odpalonym silniku. Dymienie spalanego oleju, który przedmuchuje przez nierówności i szybkie zużywanie się układu oraz przyłapywanie tłoków, tak zwane przycierki w dziwnych miejscach na świeżo zamontowanym tłoku w cylindrze po szlifie.

Aby wszystko mogło pracować poprawnie i długo muszą zostać spełnione pewne warunki jakościowe obróbki cylindra, zapewniające żywotność i poprawną współpracę zespołu cylinder – pierścienie – tłok, które pracują w ekstremalnie trudnych warunkach temperaturowych, przy dużych prędkościach przesuwu, oraz ograniczonym oddawaniu ciepła i czasem słabym smarowaniu.

Kryteria jakościowe powierzchni cylindra są następujące.

1. odpowiednia wartość parametrów chropowatości powierzchni

2. odpowiednia wartość kąta skrzyżowania rys

3. Regularne w obu kierunkach rysy honowania, ktrych nie da się zrobić ręcznie honując cylindry.

4. Powierzchnia cylindra musi być bez zniekształceń pozostałych po procesie wytaczania. Należy pamiętać, że ten proces wykonywany jest metodą obróbki skrawaniem. Oznacza to, że materiał jest wyrywany nożykiem i obróbka ta pozostawia nadłamania oraz wykruszenia rodzimego materiału, który należy z odpowiednim naddatkiem pozostawić do usunięcia w procesie honowania.

5. Wierzchnia warstwa musi pozostać nieoddzielona od materiału bazowego.

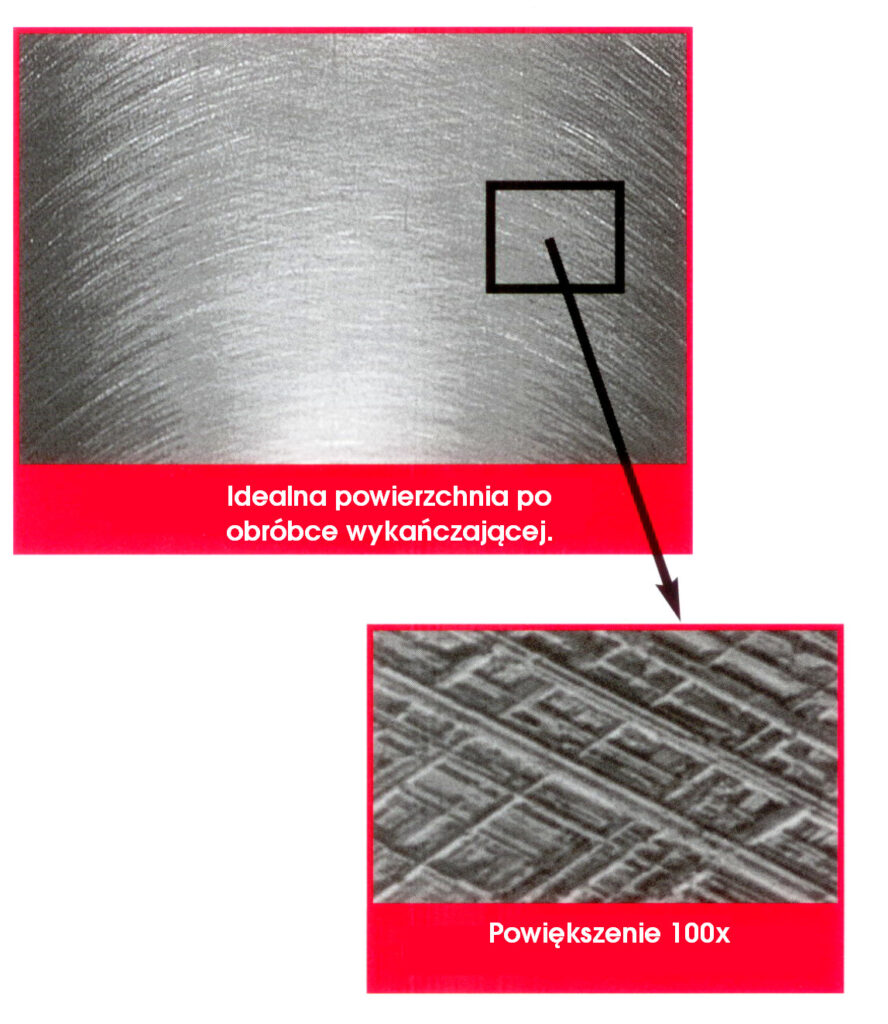

Zdjęcia po prawej przedstawiają w powiększeniu pod mikroskopem prawidłową charakterystykę przecinających się ósemek wykonanych na tulei żeliwnego cylindra w procesie honowania. Zgniot i rozwarstwienia po procesie wytaczania zostały usunięte w całości. Oznacza to, że parametry chropowatości po wytaczaniu były odpowiednio dobrane i naddatek pozostawiony na honowanie właściwy. W przypadku zbyt małego naddatku byłyby widoczne poprzeczne rysy spiralne pozostałe po procesie wytaczania cylindra na wytaczarce.

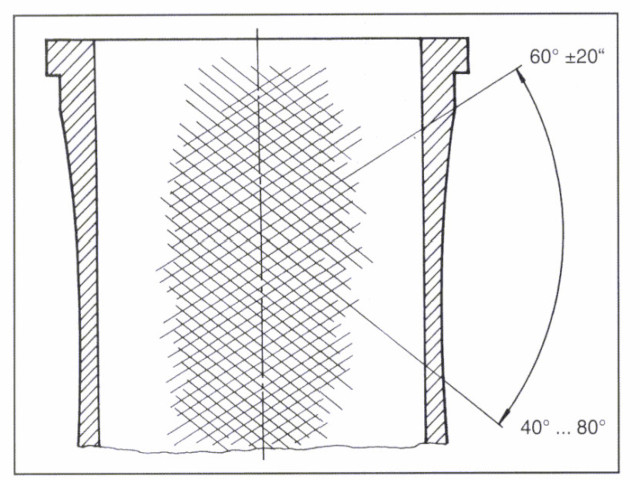

KĄT SKRZYŻOWANIA RYS HONOWANIA

Wartość kąta skrzyżowania rys powinna wynosić 20°- 40° mierząc od poziomej linii odniesienia. Kąt skrzyżowania rys spoza podanego przedziału nie zapewnia odpowiedniego smarowania tulei cylindrowej i pierścieniom tłokowym, co może skutkować ich przedwczesnym zużyciem. Do tego należy zwrócić szczególną uwagę na równomierne rozmieszczenie rys na pełnej wysokości cylindra. Zwłaszcza u samej góry i na dole. Jeżeli nawroty maszyna wykonuje równomiernie, to ósemki przecinające się w X będą występowały nawet 2 mm od górnej krawędzi cylindra i będą takie same na całej wysokości tulei. Jak robi to słaba maszyn bądź są wykonywane te ruchy ludzką ręką to będzie to widać właśnie najbardziej w tych miejscach, u samej góry i na dole. Na środku będą zupełnie inne.

Rysy powstające na powierzchni honowanego cylindra powinny być wykonane symetrycznie w obu kierunkach. W przypadku niespełnienia tego warunku i występowania w cylindrze wzoru jednokierunkowego występuje podczas pracy silnika zjawisko obracania pierścieni tłokowych skutkujące nadmiernym zużyciem powierzchni czołowych pierścieni oraz rowków tłoka. Dodatkowo pogarszają się warunki smarowania. Żywotność pierścieni tłokowych jest w tym przypadku krótsza.

OBRÓBKA BEZ ZAWALCOWAŃ RYS SIATKI

Zjawiskiem często występującym w cylindrach honowanych osełkami diamentowymi są zawalcowania materiału na krawędziach siatki na skutek bardzo agresywnej akcji skrawania ziaren diamentowych. Cylindry takie należy bezwzględnie honować wykańczająco osełkami ceramicznymi lub szczotkować w celu usunięcia zawalcowań powstałych podczas zgrubnej operacji honowania. Nie usunięcie zawalcowań siatki prowadzi do porysowania powierzchni pierścieni tłokowych i skrócenia ich żywotności.

Tak więc należy zwracać też uwagę na rodzaj narzędzia dobieranego do obróbki danego cylindra i poprzez właśnie dobór właściwych parametrów prędkości obrotowej oraz prędkości wykonywanych skoków narzędzia, próbować uzyskać właściwe parametry całej obróbki w efekcie końcowym.

WIERZCHNIA WARSTWA NIEODDZIELONA OD MATERIAŁU BAZOWEGO

Zjawiskiem występującym po honowaniu większych naddatków osełkami diamentowymi o małym ziarnie jest rozwarstwienie warstwy wierzchniej spowodowane zbyt dużym naciskiem osełek na powierzchni cylindra. Oddzielona warstwa (płaszcz) przylega do materiału bazowego, jednakże występuje niebezpieczeństwo jej oderwania podczas pracy silnika.

Przedstawiając wam mój punkt spojrzenia na całe to zagadnienie chciałbym wyraźnie zaznaczyć, że moim celem nie jest zniechęcanie was do współpracy z innymi zakładami świadczącymi takie usługi, a jedynie poszerzenie waszej wiedzy, aby można było wyciągnąć wnioski z powszechnie występujących filmików na kanałach społecznościowych czy też filmach You Tube.

Widzieć kto wykonuje dla was ową usługę i na jakim sprzęcie bo ręką tego wykonać się nie da.

Odpowiedź na wasze bardzo częste pytania i zwrócenie właśnie waszej uwagi dlaczego mierzycie się z pewnymi zjawiskami oraz problemami, po wykonaniu remontu silnika. Co jest później odzwierciedleniem całej sterty przedziwnych teorii wypisywanej w tekstach forumowiczów na forach podyktowanej często nie wiedzą a wszelkiej maści gusłami i teoriami spiskowymi.

Z którym są problemy, brak ciśnienia, silnik dymi nadmiernie.

Dostarcz swój cylinder

Dobierzemy odpowiedni proces oraz tłok z pierścieniami.

Osobiście lub kurierem DHL.

Wykonujemy kompleksowe naprawy cylindrów silników motocyklowych, obejmujące ich czyszczenie, malowanie oraz hydro – szkiełkowanie, tak zwany Aquablasting w przypadku cylindrów aluminiowych. Oczyszczanie kanałów z nagaru kulką szklaną w cylindrach silników dwusuwowych. Uzupełnienie żeberek oraz innych ubytków, jeżeli cylinder tego wymaga. Planowanie podstawy oraz fazowanie kanałów przed procesem honowania. Cylinder można do nas dostarczyć i odebrać osobiście. Można też przysłać paczką za pośrednictwem dowolnej firmy kurierskiej. Dobieramy tłoki po wykonaniu pomiarów oraz wstępnego wytoczenia, aby uniknąć zbędnych kosztów poczekaj z zakupem tłoka, aż będziemy pewni, że cylinder wyda na ten wymiar. Posiadamy sporą gamę tłoków na półce, w miarę potrzeb zamówimy właściwy tłok za Ciebie. Nie przyjmujemy zaliczek ani żadnych płatności z góry. Dla nas wystarczającą zaliczką jest fakt że chcą nam państwo powierzyć swoje skarby do naprawy.